No więc jakie materiały mamy do dyspozycji. Zanim do tego przejdę zaznaczę, że nie ma tu ograniczeń i możemy wybrać prawie każdy materiał, chociażby taki który mamy pod ręką, czy taki, który będzie najodpowiedniejszy w specyficznej aplikacji. Zatem lista materiałów, które tu przedstawię nie wyczerpuje wszystkich możliwości, jest jedynie kompendium informacji o najpopularniejszych. W każdym przypadku powinniśmy podejść do tematu indywidualnie.

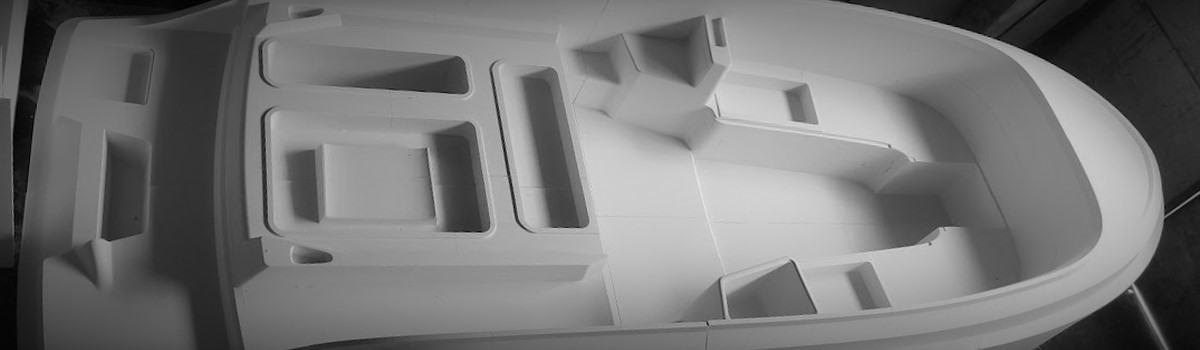

Pierwszą decyzją jaką powinniśmy podjąć zanim wybierzemy materiał, to ta do czego będzie nam ten model służył. Czy jedynie do wykonania form produkcyjnych, czy może ma być on modelem do testów, czy może będzie to pierwszy egzemplarz prototypowy, a może do wszystkich razem. Ważnym czynnikiem jest też wielkość modelu i dokładność jego wykonania. Wiedząc to, będzie nam o wiele łatwiej dobrać najbardziej odpowiedni materiał do naszych celów.

Jednymi z najbardziej popularnych materiałów są: styropian, styrodur, pianka poliuretanowa, pasta epoksydowa, mdf i aluminium. Materiały te zapewniają pełną rozpiętość parametrów. Analizując ich cechy będziemy brać pod uwagę następujące kryteria: łatwość obróbki, a co za tym idzie czas obróbki, spójność materiału, trzymanie wymiaru, koszt materiału, uzyskiwaną powierzchnie, łatwość jej wykończenia, tolerancje powierzchni, wagę i inne cechy charakteryzujące konkretny materiał.

Styropian

Najtańszy i najłatwiej obrabialny materiał. Stosowany na duże modele, gdzie nie jest wymagana duża precyzja i trzymanie wymiaru. Powierzchnia gładka, ale z porami. Trudniejszy w wyprowadzeniu gotowej powierzchni, ponieważ trzeba zastosować żywice epoksydowe nie zawierające rozpuszczalników topiących materiał. Chłonie wodę.

Styrodur

Jest to w pewnym stopniu ulepszony styropian, bo ekstrudowany. Jest bardziej spójny i jednorodny, przez co sztywniejszy i bardziej stabilny. Około czterokrotnie cięższy i droższy od styropianu. Nie chłonie wody, więc nadaje się na prototypowe modele, które będą użytkowane na wodzie.

Pianka poliuretanowa

Jednorodny materiał, posiada pory. Bardzo dobrze obrabialny. Nie topią go żywice i rozpuszczalniki. Najpospolitsze rodzaje można porównać do styropianu, lub styroduru jeżeli chodzi o parametry. Dostępne są pianki o różnych gęstościach (od 15kg/m3 do 200kg/m3), a co za tym idzie o nieco innych parametrach, więc możemy dobrać najodpowiedniejszą dla naszych potrzeb.

Pasta epoksydowa

Jest to bardzo jednorodny materiał, łatwo obrabialny, doskonały na mniejsze modele. Niestety w porównaniu z innymi jest droższym materiałem, ale za to po dobrze wykonanej obróbce wykańczającej uzyskuje się prawie gotowy model, który można od razu lakierować. Jest to mieszanka żywicy epoksydowej i mikro balonów szklanych. Pasta jest lekka, spójna i można w niej nawet rzeźbić ręcznie.

MDF

Jeden z najpopularniejszych materiałów, ze względu na cenę i twardość uzyskanej powierzchni. Stosunkowo łatwo obrabialny. Powierzchnia po obróbce musi zostać zagruntowana, oszlifowana i dopiero nadaje się do lakierowania. Modele mogą puchnąć w wilgotnym środowisku.

Aluminium

Trudno obrabialny materiał, za to uzyskuje się model doskonałej jakości, trzymający wymiar. Model po wypolerowaniu gotowy do użytku.

Inne

Płyty modelarskie dające doskonałe powierzchnie i możliwość wykonania z nich form próbnych, jednak bardzo drogie i dostępne u wyspecjalizowanych dystrybutorów.

Maciej Wieruszewski

www.modele-cnc.pl

Zezwalam na przedruk tego artykułu w niezmienionej formie z podaniem linku zwrotnego.

Bardzo fajna strona, dużo porad technicznych. Brakuje mi tylko w artykule „model, kopyto – z jakiego materiału wykonać” informacji jak wykończyć model, np styropian, styrodur na wysoki połysk czym te materiały pokryć, czym szpachlować i malować, żeby uzyskać wyrób gotowy (czytaj model) do nakładania rozdzielacza i żelkotu. Czy po malowaniu zalecane jest polerowanie itp.

Mam wielką prośbę o udzielenie takich informacji.

Pozdrawiam Maciek

Witam i cieszę się bardzo, że strona się podoba.

Co do styropianu/styroduru to należy go utwardzić epoksydem (zrobić sobie próbkę na innym kawałku ? niektóre epoksydy są rozcieńczane, więc topią styropian) najlepiej z jakimś welonem szklanym (gr. 30g/m2), następnie wyszpachlować (dobrym rozwiązaniem jest poliestrowa szpachla natryskowa), wyszlifować do pożądanej gładkości powierzchni i polakierować. Dobrze jest też przeszlifować lakier papierem wodnym i przepolerować na wyskoki połysk. Pozostaje tylko nałożenie rozdzielacza i można budować formę.

Pozdrawiam,

Maciek

Jakiej szpachlówki najlepiej używać? i najważniejsze jakiego lakieru?

Kiedyś polakierowałem i niestety jakaś reakcja zaszła i nie rozdzieliłem modelu od formy mimo, że model został nasmarowany rozdzielaczem jak książka pisze, na szczęście była to mała forma do modelu rc, ale od tamtej pory jakoś mi odeszło na robienie form.

pozdrawiam Maciek

Wystarczające są szpachle poliestrowe samochodowe. Lakier powinien być chemoutwardzalny (osobno baza i utwardzacz), ja polecam poliuretanowy.

Utwardzony lakier powinien być odporny chemiczne, tzn. jak przejedziesz go rozpuszczalnikiem nitro to nic się nie dzieje.

Za winnego złego rozformowania wskazał bym rozdzielacz…

Pozdrawiam!

Dopisuję po kilku latach od opublikowania artykułu: nie wystarcza jedna warstwa rozdzielacza, ani nawet dwie, zwłaszcza jak się kładzie go na szpachlę natryskową, czy inną. Producenci wosków zalecają na początek 8-10 warstw, praktycy z którymi pracuję raczej 12. Może wydawać się to nieracjonalne, ale z każdą kolejną warstwą widać różnicę. Część wosku z modelu przechodzi potem na formę, którą jednakże też trzeba woskować przed użyciem.

Ja malowałem podkładem i lakierem epoksydowym, potem woskowanie 6 razy Honey Wax’em i też przywierała forma do lakieru, miejscami go zrywała. Zacząłem więc po takim 6-krotnym natryskowo nanosić alkohol poliwinylowy, ale efekt już nie ten sam.

Te informacje są bezcenne.Czy wie Pan z doświadczenia ile potrzeba epidjanu na metr kwadratowy tworzywa ?Mam na myśli trzy warstwy. Staram się oszacować koszt budowy łodzi .

Pozdrawiam Zygmunt

Witam,

przynajmniej trzeba przyjąć drugie tyle co gramatura zbrojenia, czasami więcej.

Pozdrawiam!

Panie Macku a czy bedzie moze jakis poradnik odnosnie oklejania wloknem weglowym innych elementow? czyli czysto estetyczne zabiegi aby uatrakcyjnic stare laminatowe elementy przez warstwe carbonowa.

moze sa jakies metody z wykorzystaniem worka prozniowego? czy tylko reczne nakladanie carbonu i potem przesaczanie suszenie, polerowanie?

czy jest szansa na uzyskanie/nakierowanie jaka pompe prozniowa zakupic do produkcji sredniej wielkosci elementow przy zastosowaniu metody worka. (jaka wydajnosc pompy jest potrzebna aby praca byla sprawna a i pompa nie pracowala swoimi koncowymi mocami i po miesiacu takich prac padnie)

Witam, co do oklejania to na razie nie przewiduje takiego poradnika, na youtube jest sporo takich tutoriali.

Worka do oklejania raczej bym nie używał, bo można lekko zdeformować zewnętrzną warstwę węgla i efekt estetyczny nie będzie aż tak dobry. Choć przy większej wprawie może wyjść to fajnie.

Z pomp wystarczy lepszy chińczyk, może być dwustopniowy. Warto przerobić wylot pompy, usunąć oryginalny elektrozawór i złączki. Następnie dopasować nowe – oryginalne bywają bardzo przydławione i przepływ jest dużo mniejszy (co jest ważne przy uszczelnianiu worka).

Pozdrawiam!

Witam

Dzisiaj można już kupić tańsze żywice poliestrowe do zabezpieczana modelu styropianowego. W każdym przypadku styropian musi być dokładnie pokryty laminatem.

Co do wykończenia powierzchni – zależy od wymaganego połysku. Można (jak podano powyżej) wykończyć szpachlą, chemoodpornym dwuskładnikowym lakierem samochodowym, ale także są już dostępne materiały o charakterystyce bardzo zbliżonej do żelkotu (aplikacja pistoletem kubełkowym, utwardzacz jak do żelkotu).

Nie polecam stosowana lakierów poliuretanowych jednoskładnikowych (nie są chemoodporne), akrylowych lub innych o nieznanej budowie. W ich przypadku często jest tak, że pomimo zastosowania dobrego i sprawdzonego rozdzielacza forma przywiera do modelu, albo pojawiają się niedoskonałości powierzchni żelkotu.

Pozdrawiam

Drobne przeliterowanie – chodziło o chemoodporny dwuskładnikowy lakier poliuretanowy, a nie samochodowy. Samochodowe są przygotowane pod kątem odporności na warunki atmosferyczne a nie chemię.

Pozdrawiam

Witam,

Posiadam zjeżdżalnie kręcona wykonana z laminatu ktora posiada kilka pajączków z ktorej chce zrobic formę.

Prosze o poradę co dokładnie muszę zrobic wg kolejności zeby przygotować zjeżdżalnie do wykonania formy.

Pozdrawiam i czekam na info

Michał

Witam serdecznie,

po pierwsze należałoby pozbyć się pajączków.

Trzeba je rozszlifować czymś na wzór frezu kulowego na drmelu i rowki uzupełnić żelkotem z korektorem parafinowym.

Taką naprawę przeszlifować i wypolerować.

Jeżeli powierzchnia jest zadowalająca po takim zabiegu to powinno wystarczyć, jeżeli nie to polecam lakierowanie całości.

Jak zrobić formę o tym jest inny artykuł krok po kroku.

Pozdrawiam!