Pomysł ten polega na wykonaniu rozbieralnego szablonu wnętrza danego podzespołu na którym ?nawijamy? obudowę. Może brzmi to trochę tajemniczo, ale spokojnie za chwile wszystko stanie się jasne.

Najpierw wykonujesz rdzeń na którym będziesz owijał obudowę. Najlepszym materiałem na jego wykonanie jest stal nierdzewna, ewentualnie aluminium. Dzięki niej szablon Ci się szybko nie zdegeneruje, a co za tym idzie nie uwięźnie w wykonywanej obudowie. Jak już wcześniej wspomniałem szablon ten musi być rozbieralny, tzn. musi dać się wyjąć z utwardzonej obudowy. Trzeba go tak podzielić, aby było to wykonalne.

Jak rozdzielacz już przeschnie możesz zacząć owijanie. Do owijania wykorzystaj rowing, czyli wiązkę cienkich włókien, najczęściej szklanych. Czasami jeżeli detal ma mieć większą wytrzymałość możesz zastosować włókna węglowe (carbon), lub amidowe (kevlar). Szablon owijaj rowingiem przesycając go żywicą za pomocą pędzelka. Jeżeli masz do dyspozycji specjalny przyrządzik do nasączania rowingu, to warto go zastosować. Ja używam żywicy epoksydowej stosowanej w lotnictwie, ale spokojnie możesz dobrać sobie inną, która będzie spełniać Twoje wymagania.

Na początku owijanie może sprawiać Ci małe trudności, ale wraz z doświadczeniem, każdy następny korpus będzie wychodził lepiej. Jak się sam przekonasz czasami zdarzają się miejsca w których obojętnie jak będziesz się starał, trudno je owinąć. W tym przypadku możesz zastosować małe skrawki tkanin (najlepiej szyte), przykrywając trudne miejsca i owijając je. Dobrze jest też całą powierzchnie owinąć tkaniną, pozwala to na umieszczenie w taki sposób włókien jak przy używaniu jedynie rowingu nie byłbyś w stanie ułożyć.

Po utwardzeniu żywicy masz już bardzo wytrzymały korpus, ale z rdzeniem w środku, więc trochę bezużyteczny. Jest kilka sposobów na pozbycie się go. Jeżeli szablon wykonałeś precyzyjnie nie będzie z tym żadnego kłopotu. W zależności od konstrukcji można rdzeń wepchnąć lub wyciągnąć. Do wypchnięcia wystarczy zwyczajny młotek i jakaś tuleja, lub pręt. Natomiast, żeby wyjąć wystarczy wkręcić pręt gwintowany w rdzeń, nałożyć na niego tulejkę (lub wsadzić pomiędzy szczęki imadła) tak aby obudowa opierała się o nią, a po drugiej stronę dajesz dużą podkładkę na której jest łożysko wzdłużne i nakrętka, którą wysuwasz rdzeń. Jeżeli są duże opory możesz zmrozić całość, stal się wtedy trochę skurczy i cała operacja przebiegnie sprawniej.

Zalety:

- większa wytrzymałość od stali;

- możliwość przestrzennego kształtowania wytrzymałości poszczególnych segmentów ? różne włókna i sposób ich ułożenia;

- odporność na warunki zewnętrze (nie koroduje);

- niski ciężar, kilku krotnie lżejsze od klasycznych metalowych korpusów;

- możliwość samodzielnego wykonania;

- łatwa automatyzacja przy prostych kształtach;

- łatwość prototypowania;

- łatwa obróbka skrawaniem.

Wady:

- mało seryjna produkcja przy skomplikowanych kształtach;

- konieczność stosowania aktywatorów (Loctite) do wklejania metalowych podzespołów ? niereaktywność kompozytu.

Podsumowując całość, spokojnie mogę stwierdzić, że metoda ta jest stosunkowo prosta i co najważniejsze umożliwia samodzielne wykonanie korpusu, czy obudowy własnego pomysłu.

Powodzenia!

Maciej Wieruszewski

www.modele-cnc.pl

Zezwalam na przedruk tego artykułu w niezmienionej formie z podaniem linku zwrotnego.

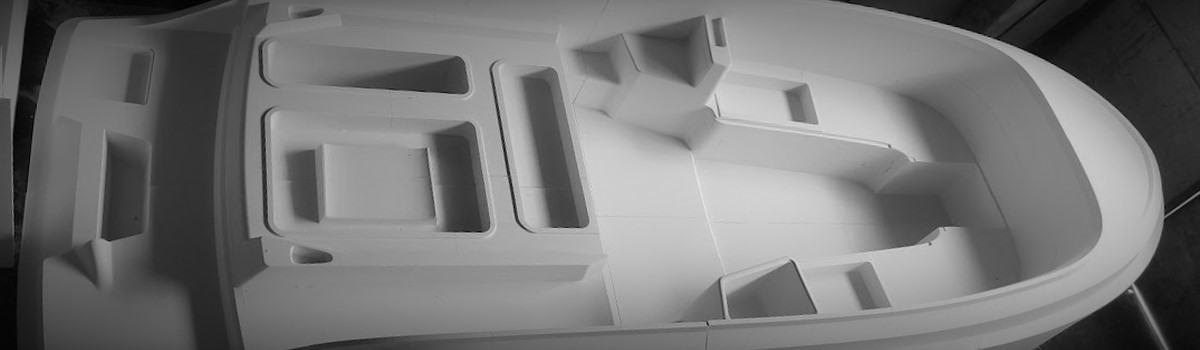

Koniec opierania się o gotowe, często drogie i rzadko spełniające nasze wszystkie wymaganie gotowe podzespoły. Już nie musisz dostosowywać swojego projektu do dostępnej przekładni, którą byłeś zmuszony zastosować. Dzięki temu krótkiemu artykułowi na temat kompozytowych korpusów masz pełną władze nad kształtem, wielkością i sposobem rozmieszczenia podzespołów, a co najważniejsze, wszystko możesz wykonać samodzielnie.

Pomysł ten polega na wykonaniu rozbieralnego szablonu wnętrza danego podzespołu na którym ?nawijamy? obudowę. Może brzmi to trochę tajemniczo, ale spokojnie za chwile wszystko stanie się jasne.

Najpierw wykonujesz rdzeń na którym będziesz owijał obudowę. Najlepszym materiałem na jego wykonanie jest stal nierdzewna, ewentualnie aluminium. Dzięki niej szablon Ci się szybko nie zdegeneruje, a co za tym idzie nie uwięźnie w wykonywanej obudowie. Jak już wcześniej wspomniałem szablon ten musi być rozbieralny, tzn. musi dać się wyjąć z utwardzonej obudowy. Trzeba go tak podzielić, aby było to wykonalne.

Schemat

Kiedy już masz już gotowy szablon trzeba pokryć go jakiegoś rodzaju rozdzielaczem. Popularnie są woski do form, ale nie polecam tego rozwiązania. Wymaga wiele pracy i powłoka jest jednorazowa. Lepszym rozwiązaniem są semi-permanentne środki rozdzielcze (np. Frekote). Raz nakładasz i masz spokój na kilka rozformowań.

Jak rozdzielacz już przeschnie możesz zacząć owijanie. Do owijania wykorzystaj rowing, czyli wiązkę cienkich włókien, najczęściej szklanych. Czasami jeżeli detal ma mieć większą wytrzymałość możesz zastosować włókna węglowe (carbon), lub amidowe (kevlar). Szablon owijaj rowingiem przesycając go żywicą za pomocą pędzelka. Jeżeli masz do dyspozycji specjalny przyrządzik do nasączania rowing, to warto go zastosować. Ja używam żywicy epoksydowej stosowanej w lotnictwie, ale spokojnie możesz dobrać sobie inną, która będzie spełniać Twoje wymagania.

Na początku owijanie może sprawiać Ci małe trudności, ale wraz z doświadczeniem, każdy następny korpus będzie wychodził lepiej. Jak się sam przekonasz czasami zdarzają się miejsca w których obojętnie jak się będziesz starał trudno jest je owinąć. W tym przypadku możesz zastosować małe skrawki tkanin (najlepiej szyte), przykrywając trudne miejsca i owijając je. Dobrze jest też całą powierzchnie owinąć tkaniną, pozwala to na umieszczenie w tak sposób włókien jak przy używaniu jedynie rowingu nie był byś w stanie ich ułożyć.

Po utwardzeniu żywicy masz już bardzo wytrzymały korpus, ale z rdzeniem w środku, więc trochę bezużyteczny. Jest kilka sposobów na pozbycie się go. Jeżeli szablon wykonałeś precyzyjnie nie będzie z tym żadnego kłopotu. W zależności od konstrukcji można rdzeń wepchnąć lub uciągnąć. Do wypchnięcia wystarczy zwyczajny młotek i jakaś tuleja, lub pręt. Natomiast, żeby wyjąć wystarczy wkręcić pręt gwintowany w rdzeń, nałożyć na niego tulejkę (lub wsadzić pomiędzy szczęki imadła) tak aby obudowa opierała się o nią, a po drugiej stronę dajesz dużą podkładkę na której jest łożysko wzdłużne i nakrętka, którą wysuwasz rdzeń. Jeżeli są duże opory możesz zmrozić całość, stal się wtedy trochę skurczy i cała operacja przebiegnie sprawniej.

W taki oto możesz zrobić swoją pierwszą kompozytową obudowę.

Powodznia!

Zalety:

+ większa wytrzymałość od stali;

+ możliwość przestrzennego kształtowania wytrzymałości poszczególnych segmentów ? różne włókna i sposób ich ułożenia;

+ odporność na warunki zewnętrze (nie koroduje);

+ niski ciężar, kilku krotnie lżejsze od klasycznych metalowych korpusów;

+ możliwość samodzielnego wykonania;

+ łatwa automatyzacja przy prostych kształtach;

+ łatwość prototypowania;

Wady:

– mało seryjna produkcja przy skomplikowanych kształtach;

– konieczność stosowania aktywatorów do wklejania metalowych podzespołów ? niereaktywność kompozytu;

Podsumowując całość, spokojnie mogę stwierdzić, że metoda ta jest stosunkowo prosta i co najważniejsze umożliwia samodzielne wykonanie korpusu, czy obudowy własnego podzespołu.